LİTAİ MAKİNALARI

LİTAİ MAKİNALARI

Aug 13 2024

Aug 13 2024

Termoform makineleri, enjeksiyon makineleri ve blister makineleri arasındaki bağlantı ve fark nedir?

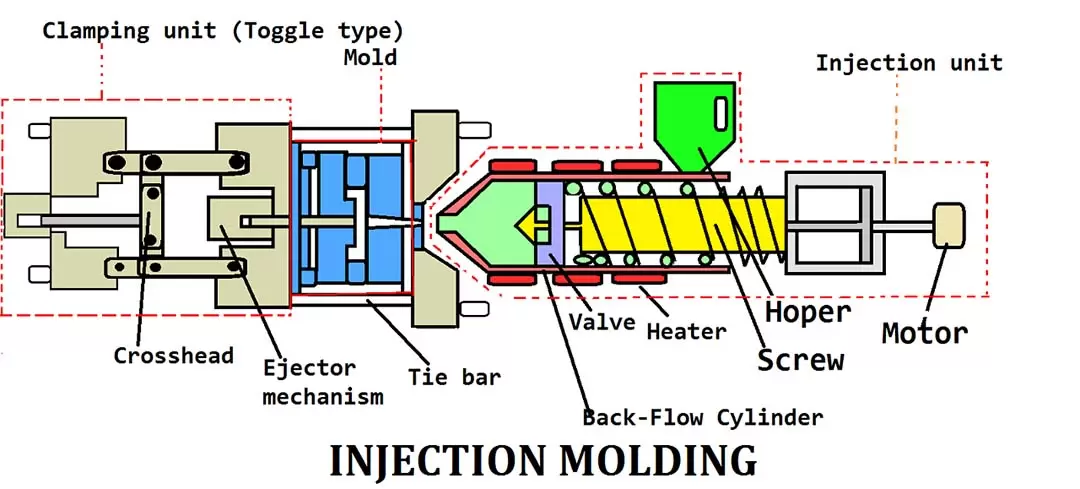

1. Enjeksiyon kalıplama makinesi

1. Çalışma prensibi

Enjeksiyon kalıplama makinesi plastik ham maddeyi (genellikle granüler termoplastikler) erimiş bir duruma ısıtır ve ardından erimiş plastiği bir vida aracılığıyla yüksek basınç altında kapalı bir kalıba enjekte eder. Plastik kalıpta soğur ve katılaşır ve sonunda istenen ürünü oluşturur. Tüm süreç plastik eritme, enjeksiyon, basınç tutma, soğutma, kalıp açma ve kalıptan çıkarma gibi adımları içerir.

2. İşlem adımları

Plastik eritme: Plastik hammadde bir ısıtıcı yardımıyla eriyik hale gelene kadar ısıtılır.

Enjeksiyon: Vida, erimiş plastiği nozul aracılığıyla kalıp boşluğuna iter.

Basınç tutma: Plastiğin soğuma sırasında büzülmesini önlemek için, enjeksiyondan sonra plastiğin kalıp içindeki yoğunluğunu korumak amacıyla belirli bir basınç uygulanır.

Soğutma: Kalıp içerisindeki plastik soğutulur ve önceden belirlenmiş bir şekle bürünerek katılaşır.

Kalıp açma: Kalıp açılır ve ürün, çıkarma mekanizması vasıtasıyla kalıptan çıkarılır.

3. Uygulama alanları

Enjeksiyon kalıplama makineleri, aşağıdakiler gibi yüksek hassasiyet, yüksek mukavemet ve karmaşık geometrik şekiller gerektiren ürünlerin üretiminde yaygın olarak kullanılmaktadır:

Otomotiv endüstrisi: Otomotiv iç ve dış döşemeleri, motor kaputu, tampon ve diğer parçaların üretimi.

Ev Aletleri Üretimi: TV muhafazaları, çamaşır makinesi parçaları, buzdolabı çekmeceleri vb. üretimi.

Tüketici elektroniği: Cep telefonu kasaları, dizüstü bilgisayar kasaları, klavye tuşları vb.

Tıbbi cihazlar: Şırıngalar, ilaç şişeleri, tıbbi tepsiler vb.

4. Avantajları ve dezavantajları

Avantajları:

Karmaşık şekilli ve yüksek boyutsal hassasiyete sahip parçalar üretebilmektedir.

Birim ürün maliyeti düşük, büyük ölçekli üretime uygundur.

Çeşitli renk ve malzemelerden ürünler üretilebilmektedir.

Dezavantajları:

Yüksek kalıp maliyeti ve uzun geliştirme döngüsü.

Ekipmana büyük ilk yatırım, karmaşık süreç ve işletme teknolojisine yönelik yüksek gereksinimler.

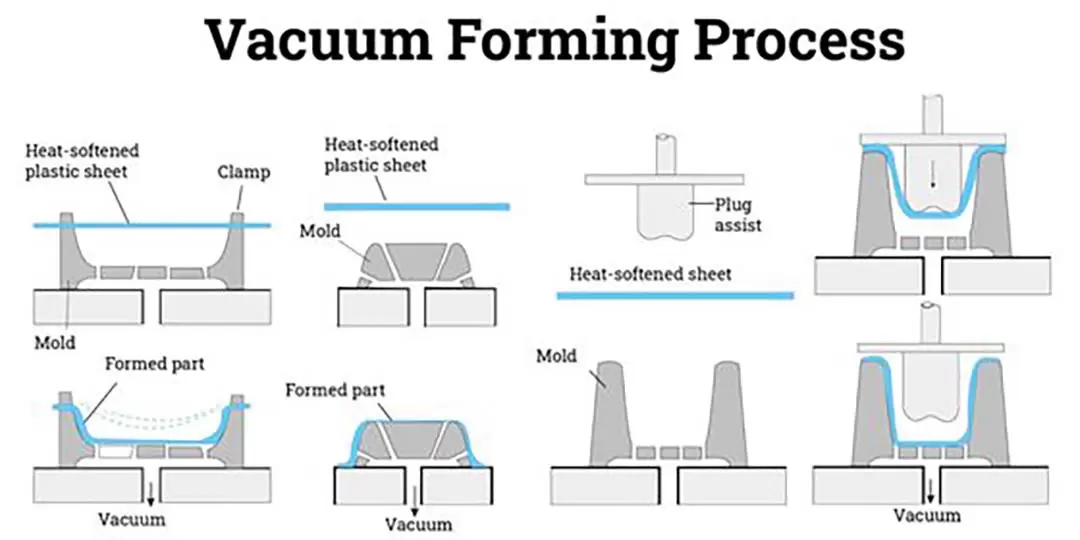

2. Vakum şekillendirme makinesi

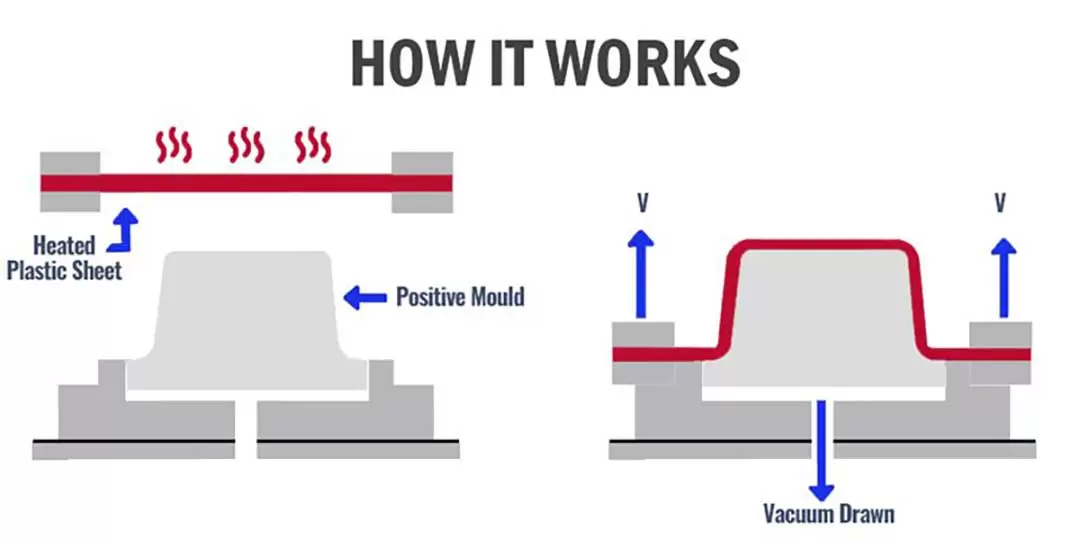

1. Çalışma prensibi

Vakum şekillendirme makinesinin çalışma prensibi, plastik levhayı (genellikle polistiren, polipropilen vb.) ısıtarak yumuşatmak ve ardından yumuşayan plastik levhayı kalıp şekliyle tutarlı hale getirmek için vakum yoluyla kalıp yüzeyine adsorbe etmektir. Soğuduktan sonra plastik levha katılaşır ve istenen şekli oluşturur.

2. İşlem adımları

Isıtma: Plastik levha, kızılötesi ısıtıcı veya elektrikli ısıtıcı ile yumuşayana kadar ısıtılır.

Adsorpsiyon: Isıtılıp yumuşatılan plastik levha, kalıbın şeklini oluşturmak için vakumla kalıp yüzeyine adsorbe edilir.

Soğutma: Adsorpsiyon kalıplama sonrası plastik levha soğutma sistemi ile soğutulur ve katılaştırılır.

Kesme: Son ürünü elde etmek için fazla plastik kenarları kesin.

3. Uygulama alanları

Blister makineleri özellikle aşağıdaki alanlarda olmak üzere çeşitli ambalaj ürünlerinin üretiminde kullanılmaktadır:

Gıda ambalajları: tek kullanımlık sofra takımları, yiyecek tepsileri, bardak kapakları vb.

Elektronik ürün ambalajları: elektronik bileşen tepsileri, blister ambalajlar vb.

Günlük ihtiyaç ambalajları: Oyuncak ambalajları, kırtasiye ambalajları, kozmetik ambalajları vb.

4. Avantajları ve dezavantajları

Avantajları:

Hızlı kalıplama hızı, seri üretime uygundur.

Ekipman ve kalıp maliyetleri düşük olup, küçük ve orta ölçekli işletmelere uygundur.

İşlem nispeten basit ve çalıştırılması kolaydır.

Dezavantajları:

Sadece nispeten basit şekillere ve ince duvarlara sahip ürünler üretilebilmektedir.

Bitmiş ürünün mukavemeti ve hassasiyeti enjeksiyon kalıplama kadar iyi değildir.

Malzeme kullanım oranı düşük ve hurda miktarı fazla.

3. Plastik Termoform Makinesi

1. Çalışma Prensibi

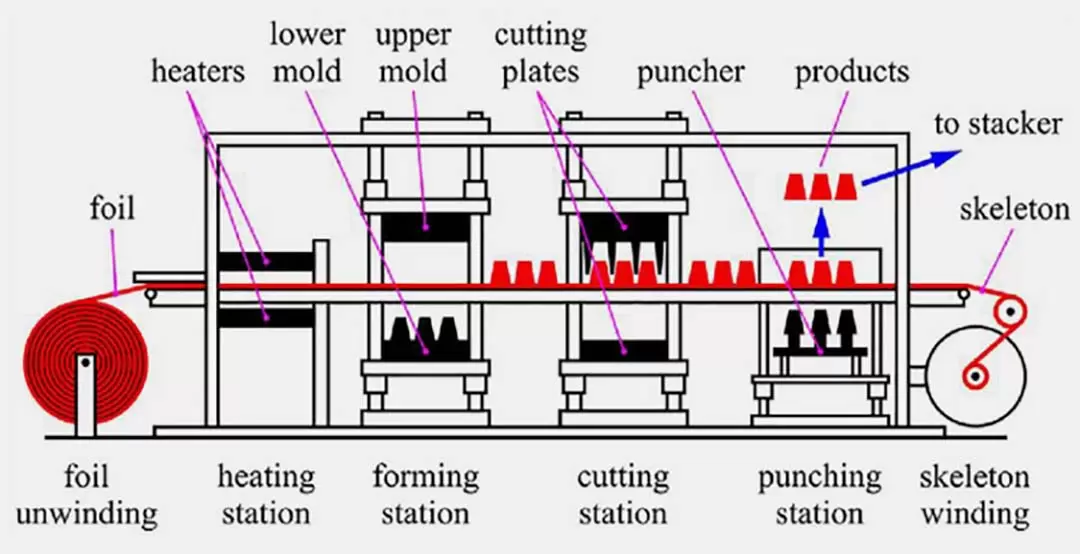

Plastik termoform makinesi, plastik levhayı veya filmi ısıtarak yumuşatan ve ardından plastik levhanın kalıpla temas etmesini ve şekillenmesini sağlamak için kalıp boyunca basınç veya vakum uygulayan bir cihazdır. Farklı kalıplama yöntemlerine göre, termoform makineleri vakum kalıplama, sıkıştırma kalıplama ve diğer tiplere ayrılabilir.

2. İşlem adımları

Isıtma: Plastik levha bir ısıtıcı yardımıyla plastik kıvama gelene kadar ısıtılır.

Kalıplama:

Blister kalıplama: Blister makinesine benzer şekilde, yumuşatılmış plastik levha vakum yoluyla kalıp yüzeyine emdirilir.

Basınçlı kalıplama: Plastik levha, mekanik basınç veya gaz basıncı ile kalıba bastırılır.

Soğutma: Plastik levha kalıp içerisinde soğutulur ve katılaştırılır.

Kesme: Kalıplanmış plastik ürünü kalıptan çıkarın ve fazla malzemeyi temizleyin.

3. Uygulama alanları

Plastik termoform makineleri yaygın olarak kullanılmakta olup hem paketleme hem de endüstriyel ürün üretimi için kullanılabilir, bunlar arasında şunlar yer alır:

Gıda ambalajları: yoğurt kapları, plastik kaseler, tek kullanımlık sofra takımları vb.

Endüstriyel parçalar: Otomotiv iç parçaları, havacılık parçaları vb.

Tıbbi cihazlar: İlaç ambalajları, tek kullanımlık tıbbi malzemeler vb.

4. Avantajları ve dezavantajları

Avantajları:

Hızlı kalıplama hızı.

Esnek proses, güçlü adaptasyon kabiliyeti, çeşitli kalıplama yöntemlerinde kullanılabilir ve çeşitli malzemelerin üretimine uyum sağlar.

Kalıp maliyeti nispeten düşüktür, küçük ve orta ölçekli üretimlere uygundur.

Orta karmaşıklıkta ve büyüklükteki ürünlerin üretimine uygundur.

Dezavantajları:

Ürünün hassasiyeti ve karmaşıklığı enjeksiyon kalıplama kadar iyi değildir.

Seri üretimde birim ürün maliyeti daha yüksek olabilir.

Daha kalın plastik parçalar yapmak kolay değildir.

IV. Üçü arasındaki bağlantı ve fark

1. Bağlantı

Malzeme: Her üç cihazda da genellikle polistiren, polipropilen, ABS vb. gibi termoplastik malzemeler kullanılır.

Isıtma işlemi: Bunların hepsi plastik malzemenin kalıplama için yumuşatılması veya eritilmesi amacıyla belirli bir sıcaklığa kadar ısıtılmasını içerir.

Kalıplamanın amacı: Üçünün de nihai hedefi, uygulama alanları farklı olsa da, farklı prosesler yoluyla plastiğin istenilen şekle sokulmasıdır.

2. Fark

Kalıplama yöntemi:

Enjeksiyon kalıplama makinesi, yüksek basınç yoluyla erimiş plastiği kalıba enjekte eder, bu da yüksek hassasiyetli ve karmaşık şekilli ürünler için uygundur.

Vakum şekillendirme makinesi, kalıp yüzeyindeki yumuşamış plastik levhayı vakum yoluyla emer, bu da basit şekillere sahip ince cidarlı ürünler için uygundur.

Termoform makineleri çeşitli şekillerde (vakum şekillendirme, sıkıştırma kalıplama vb.) kalıplama yapılabilen, esnek prosesli ve orta karmaşıklıktaki ürünler için uygun makinelerdir.

Uygulama alanları:

Enjeksiyon kalıplama makineleri esas olarak otomotiv parçaları, elektronik ürün gövdeleri vb. gibi endüstriyel ürünlerin ve dayanıklı malların büyük ölçekli üretiminde kullanılır.

Blister makineleri ağırlıklı olarak ambalaj sektöründe, özellikle gıda ambalajlama ve tüketim malları ambalajlamada kullanılmaktadır.

Termoform makineleri geniş bir uygulama alanına sahip olup, paketlemenin yanı sıra bazı endüstriyel parça ve tıbbi cihazların üretiminde de kullanılabilmektedir.

Üretim maliyeti ve hızı:

Enjeksiyon kalıplama makineleri, büyük ölçekli üretime uygun, birim maliyetleri düşük, ancak kalıp ve ekipman için ilk yatırım maliyeti yüksek makinelerdir.

Blister makineleri seri üretime uygun, kalıp maliyeti düşük, malzeme kullanımı düşük makinelerdir.

Termoform makineleri, esnek proseslere sahip ancak üretim hızları düşük olan küçük ve orta ölçekli seri üretimler için uygundur.

Özetle, enjeksiyon kalıplama makineleri, blister makineleri ve plastik termoform makinelerinin hepsi plastik işleme için kullanılsa da, bunların proses özellikleri, uygulama alanları ve kalıplama yöntemleri farklıdır. Hangi ekipmanın kullanılacağını seçerken, ürünün şekil karmaşıklığını, üretim partisini, maliyet gereksinimlerini ve malzeme özelliklerini kapsamlı bir şekilde göz önünde bulundurmak gerekir.

Önerilen haberler

Önerilen haberler